La CX 500 Turbo a 30 ans !

En 1982, il y a donc 30 ans, Honda mettait sur le marché une moto extraordinaire, la CX 500 Turbo.

Elle marquera l’histoire de la moto tant elle amenait de changements par rapport à tout ce qui s faisait, jusque là !

Développée en symbiose avec les équipes d’ingénieurs qui œuvraient à la mise au point du moteur F1 RA163E (V6 ouvert à 80°, 1494cc, 600 Cv) qui équipa les Williams F1 de 1983 à 1985 (800Cv) et a été suivi, en 1986 par le RA166E (900 Cv) et en 1987 par le RA167E (1000 Cv !!!), cette moto révolutionnaire, a été la 1ère moto de série au monde à utiliser :

- la technologie du Turbocompresseur, le plus petit existant à l’époque, roue turbine de 50mm et roue compresseur de 48mm de diamètre, tournant à la vitesse vertigineuse de 180.000 Tr/min pour une surpression de 1,2 Kg/cm2 ;

- l’injection électronique séquentielle pilotée par microprocesseur ; (CFI= Computerized Fuel Injection) dont les principes de fonctionnement ont servi de base à la plupart des systèmes d’injection actuels.et pas seulement chez Honda ! ;

Honda écrit d’ailleurs dans sa médiathèque (

http://moto.honda.fr/Mediatheque/PDF/PGM-FI.pdf ):

« Honda a commercialisé son premier modèle équipé d’un système d’injection électronique en 1982 sur la CX500Tc. Il s’agit d’une machine équipée d’un moteur bicylindre en Vé de 500cc, turbocompressé avec système d’injection électronique (Système Honda : PGM-Fi – ProGraMmed Fuel Injection).

Ce système a servi de base pour tous les systèmes PGM-Fi développés jusqu’à ce jour »

- un allumage électronique digital haute puissance à avance automatique en fonction du régime intégrée prenant aussi en compte la pression de suralimentation.

Le moteur de la CX 500 Turbo est également équipé d’un ralenti accéléré à froid automatique influencé par la température du liquide de refroidissement moteur ;

C’est un V2 culbuté de 496 cc (alésage X course : 78 X 52mm) ouvert à 80°, 4 soupapes par cylindre, bougie centrale (électrode centrale en or-palladium!) spécialement développée pour cette moto (NGK DPR9EV-9 ou ND X27EPR-GU9), refroidissement liquide sous pression avec moto ventilateur (électrique), offrant la puissance de 60 KW (82 Cv) à 8.000 Tr/min et un couple moteur de 79,4 Nm ! (7,9 kgm) dès 5.000 Tr/min.

La moto est munie d’une boîte 5 vitesses (ayant la particularité de tourner en sens opposé à celui du vilebrequin ce qui neutralise naturellement le couple de renversement gênant sur les moteurs à vilebrequin longitudinal !), d’un embrayage multidisques à bain d’huile, d’une transmission par arbre et cardan, de canons de fourche en magnésium( !) chacun d’eux disposant d’un système anti-plongée au freinage (TRAC = Torque Reactive Antidive Control) réglable en 4 positions ( !), d’une fourche à air, d’une suspension arrière « prolink » à mono amortisseur semi pneumatique – hydraulique, d’un freinage avant à double disque (260 mm de diamètre) et arrière à simple disque (250 mm de diamètre) pincés par des étriers flottants à double piston.

Les jantes sont des « Comstar » en alliage d’aluminium anodisé or de 18” (pneu tubeless 100 / 80 V 18) à l’avant et de 17” (pneu tubeless 120 / 90 V 17) à l’arrière.

Le carénage qui a fait l’objet de nombreuses recherches aérodynamiques « pour favoriser l’usage touristique » assurant une parfaite stabilité et un refroidissement moteur optimal a été dessiné par un célèbre designer Italien (Giovanni Michelotti).

Le très « luxueux » tableau de bord comprend, outre les classiques indicateur de vitesse (mécanique) et compte-tours (électronique), une horloge digitale, une jauge à essence (avec témoin de réserve !), un indicateur de température moteur, un afficheur « bargraph » indiquant la pression de suralimentation et certaines défectuosités, les divers témoins habituels de point-mort, de feux de route et de manque de pression d’huile.

Un témoin supplémentaire (FUEL SYSTEM) informe le pilote de toute défectuosité détectée par le calculateur d’injection qui est doté de programmes de sauvegarde permettant le plus souvent de rentrer à la maison (en mode dégradé).

Malgré son prix de vente élevé, à l’époque un peu plus de 40.000 FF ou 250.000 BEF, il se murmure que le constructeur ne couvrait pas ses coûts de recherche et de fabrication !

Et cette injection électronique, comment ça marche ?

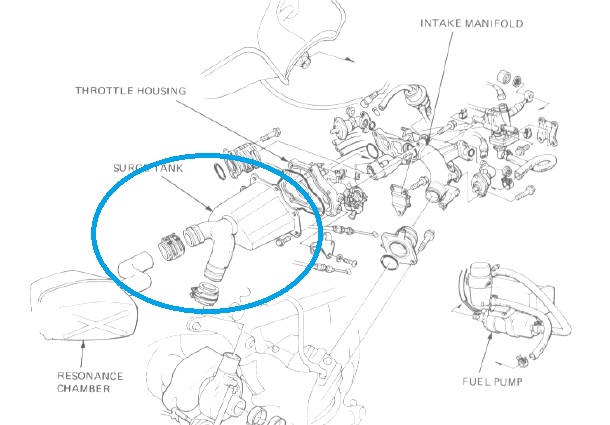

Capteurs de pression de gauche à droite : PB, P1, P2, PIGN

Une des particularités de l’injection CFI (ou PGM-Fi aujourd’hui) est qu’elle ne comporte pas de débimètre d’air en tant que tel car, sur un bicylindre, un débimètre classique aurait fourni au calculateur des informations fortement variables et irrégulières parce qu’il aurait « battu » au rythme des respirations du moteur.

Les ingénieurs de Honda ont donc mis au point une solution novatrice que je vais tenter d’expliquer ci-dessous.

L’air frais aspiré au travers du filtre à air (en bleu clair sur le schéma ci-dessus) traverse une « boîte à clapets » ne permettant pas le retour de pression, à la coupure des gaz, qui trouve un chemin via une chicane servant de silencieux (en haut du boîtier filtre à air sur le schéma) arrive à l’entrée de la roue compresseur du Turbo.

Un capteur de température et un capteur de pression (PB) renseignent le calculateur sur « la qualité » de l’air admis dans le moteur en réglant automatiquement la quantité de carburant injecté en fonction de l’altitude, du degré d’encrassement du filtre à air,…

Quand le Turbo est en action (dès 3.500 Tr/min) le compresseur pousse l’air sous pression (en jaune sur le schéma) dans le réservoir d’équilibrage, vers la chambre de tranquillisation (ou chambre de résonnance) et vers les papillons de gaz équipés d’un capteur (capteur d’admission) indiquant, de manière micrométrique au calculateur, l’angle d’ouverture des papillons.

2 capteurs de pression (P1 et P2) indiquent au calculateur la pression régnant avant et après les papillons de gaz, un autre capteur (PIGN) renseigne le calculateur d’allumage sur la pression régnant après les papillons et il pilote aussi l’indicateur à cristaux liquides de pression de suralimentation.

Le calculateur est informé en permanence par un capteur (capteur de température moteur Tw) de la température du liquide de refroidissement moteur.

Deux autres capteurs situés en bout d’arbre à cames (capteurs d’injection) indiquent au calculateur la position des pistons afin de piloter avec précision l’ouverture des injecteurs (début d’injection) au moment précis où les soupapes d’admission s’ouvrent, cylindre par cylindre.

Le calculateur tire également des infos reçues de ces capteurs le régime de rotation du moteur.

Fort des infos de tous ces capteurs, le computeur d’injection détermine la quantité d’essence à injecter et le moment de procéder à celle-ci de manière séquentielle (cylindre par cylindre).

Il traduit cette quantité d’essence en une durée d’ouverture des injecteurs. Plus l’injecteur est ouvert longtemps, plus la quantité d’essence injectée est grande.

Pour cela il faut que la pression de l’essence soit connue.

C’est le rôle du régulateur de pression d’essence qui connaît la pression régnant dans les pipes d’admission (après les papillons de gaz) par une dérivation dans le circuit.

Il maintient en permanence une surpression de carburant de 2,5 kg/cm2 dans le « common rail », en bleu foncé sur le schéma.

Pour arriver à ce résultat, Honda a développé pour la CX 500 Turbo une pompe à essence électrique « noyée » qui a fait école. Elle est pilotée par le calculateur via le relais de pompe en fonction des besoins du moteur !

Un dispositif d’arrêt du moteur en cas de chute a été également inventé pour cette moto et c’est toujours ce même type de dispositif qui est utilisé sur les motos modernes ! Sans ce dispositif, en cas de chute, le moteur à injection électronique continue à tourner aussi longtemps qu’il y a de l’essence dans le réservoir

Pour entraîner la turbine, les gaz d’échappement (en rouge sur le schéma) sont amenés au Turbo par un collecteur d’échappement très court ce qui bénéficie au rendement thermique de l’ensemble.

Le corps du Turbo compresseur est muni d’un clapet de surpression (aussi appelé soupape de décharge ou wastegate). Une capsule barométrique reçoit la pression de suralimentation et quand celle-ci atteint la valeur maximum admise de 1,2 kg/cm2, le clapet s’ouvre déviant une partie des gaz chauds vers la pipe d’échappement, sans plus entraîner la turbine qui, de ce fait, stabilise sa vitesse à environ 180.000 Tr/min.

La chambre de tranquillisation (de résonnance) a pour rôle d’absorber certains creux de pression régnant dans le réservoir d’équilibrage ce qui provoquerait, sans elle, des chutes de puissance à certains régimes.

Et pour l’allumage, les capteurs qui pilotent le calculateur étant placés à la périphérie du « volant magnétique » envoient une impulsion par tour moteur et il y a donc une étincelle perdue en fin du cycle d’échappement.

Cette moto passionnante n’a jamais laissé personne indifférent.

Il y a ceux qui, comme moi, admirent cette machine et ont « la banane » chaque fois qu’ils s’installent à son guidon et il y en d’autres qui ne comprennent pas pourquoi une telle complexité !

Il faut gouter aux accélérations incomparablement brutales de l’engin pour comprendre.

C’est « tout le mal » que je souhaite aux lecteurs !

Quelle moto « moderne » roulera encore dans 30 ans ???

Bon anniversaire CX 500 Turbo !

Jean

modération: j'ai déplacé ton sujet Jean car la rubrique "présentation" est pour les personnes pas pour les motos

modération: j'ai déplacé ton sujet Jean car la rubrique "présentation" est pour les personnes pas pour les motos

les années folles

les années folles